■週間日記「今週のW.A.T」■

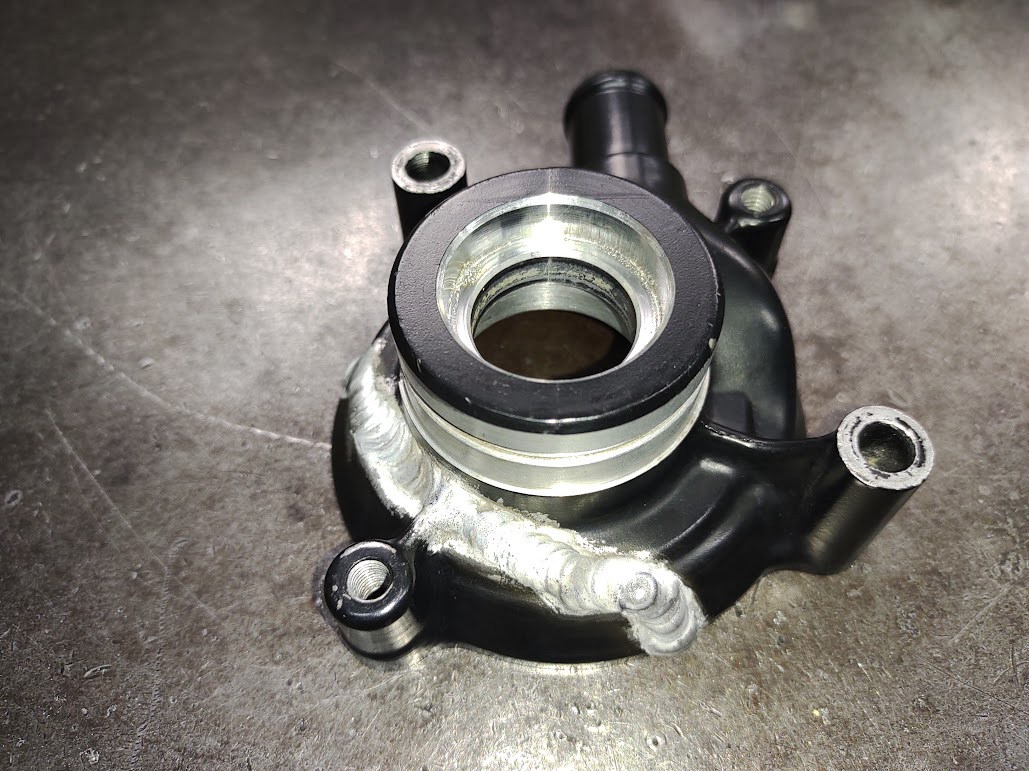

オーナー様からご依頼いただいた、水ポンプ溶接。

懐かしの3気筒NS400R。新品も中古もないそうで。

溶接はできるんだけど、カバー位置決めノックがなぁ。

溶接収縮でピッチが狂うと、カバーが組めなくなる。

この場合、治具製作して溶接&加工するのが一般的。

なんだけど、治具代が問題で見積通らず→廃車に。

俺のバイクじゃないけど、水ポンプ1個で廃車もなぁ?

今回は治具ナシで、開放溶接の一発勝負やりますわ。

左写真: このとおり、割れ目を跨いでノックが2本。

開放溶接でピッチが狂うと、カバーが付かなくなる。

右写真: メカシール等も貴重部品?

再利用できるように、丁寧に抜取り分解しました。

左写真: 難しいトコロはサラッと流すのがカッコ良い。

治具ナシ開放溶接で精度0.1mmはまぁまぁ冷や汗だぜ。

当然、面歪みもハウジングの変形もナシで溶接完了。

右写真: 水バケツで圧検。当然、漏れナシでOK.。

左写真: ウレタンでサービス塗装。

見えない裏側で溶接したけど、綺麗なほうが気持ちイイ。

右写真: ついでにRC30の部品もブラスト&塗装。

腐食と塗装浮きが気になってたんよ。スッキリしたぜ。

ウチの場合、「溶接修理」だとこんな感じの仕上がり。

言うとくけど超薄いダイキャスト、普通は溶接できんぜ。

溶接できても、縮んでベアリングやカバー組めなくなる。

そこを、この溶け込みでノックピッチ狂わせない俺様。

ポイントはビード際の塗装すら焼かない低温溶接技術。

・・ではなく、野良犬の想いこもった瞬間芸に尽きる。

原付少年だったガキの頃、憧れたバイクだからね。

NS400R、廃車の危機乗り越えてこれでまた走れます。

左、右写真: ウレタン塗装やり出したついでに。

30の剥げたVバンク間もウレタン調色してタッチアップ。

この日は1日緩い南風。この日を逃すと塗装できない。

お隣が意識高い系カフェなんで、風上で塗れないのよ。

そして皆さん大好き、RC30のオーバーホール作業。

先週の「再販部品は高いけど安い」に異論が続出。

カネ出すのはお客さんやろ!のご批判が大半だけど。

だ・か・ら、ワンオフで作るより高品質で格安なのよ。

自分で図面引いて工場探してカタチにしたら解るでな。

そもそも、部品再販してくれたからO/Hができるのだ。

そんな俺でも、この再販Oリング4000円は高いと思う。

金型代考えたら、それでも儲け出てないとは思うけど。

実務としては、数百円の他機種用で代用できるもんな。

NS400RとかRG400Γとか、憧れのバイクだったが

俺には高くて、スタンドのバイトじゃ買えんかった